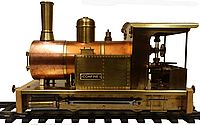

Comme nous l'avons vu dans le chapitre "Parlons tuyauterie", des tuyaux mal cintrés et au parcours incertain ruinent à coup sûr l’esthétique d’un modèle. Dans le chapitre qui suit, nous vous présentons 3 cintreuses dont l'une, à coup sûr, retiendra votre attention.

La fabrication d’une cintreuse ne demande ni beaucoup de matière, ni beaucoup de temps. Elle sera adaptée à vos besoins, vous évitera d’écraser le tube au pliage et vous assurera une bonne géométrie de la canalisation. Le tube étant recuit, de petits ajustements en place pourront toujours être réalisés.

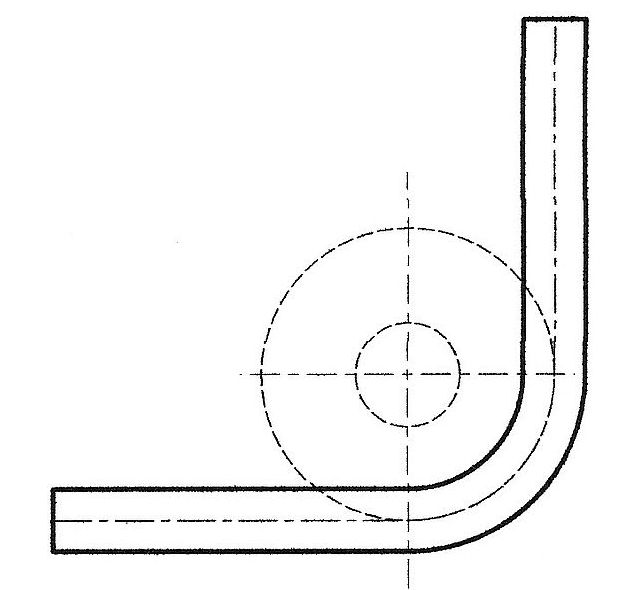

1. Rayon minimal de courbure

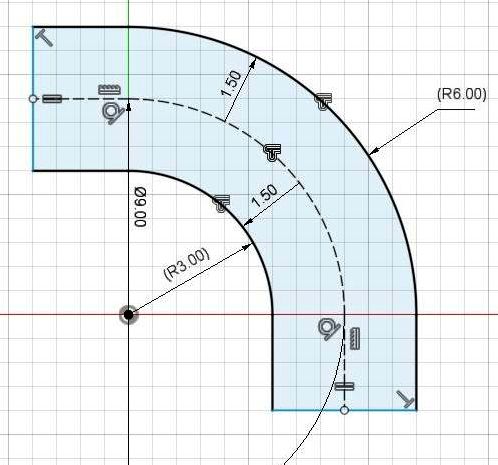

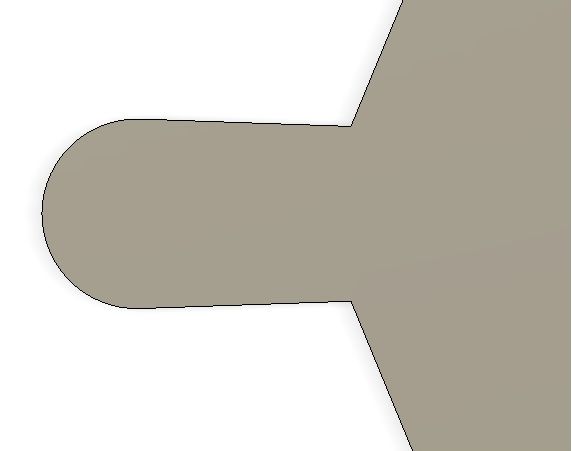

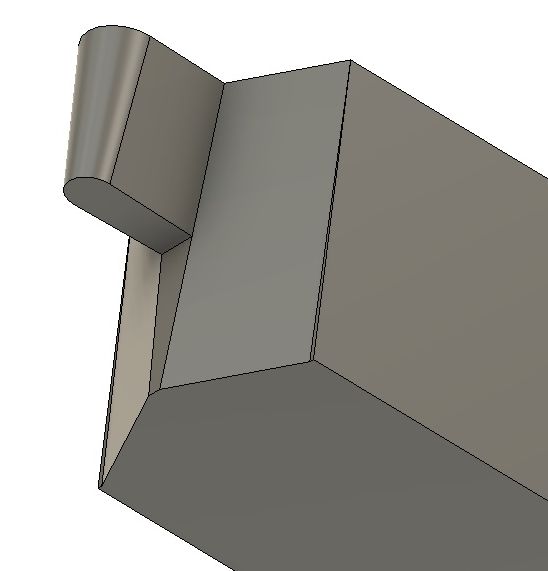

Le site officiel du syndicat(1) des tubes cuivre donne comme rayon minimal de courbure de la fibre moyenne (axe du tube communément nommé fibre neutre) 3 à 4 fois le diamètre extérieur pour les tubes en cuivre mi-dur cintrable à froid. Pour un tube Dext = 3 mm on sera entre 9 et 12 mm avec diamètre intérieur de cintre de 6 mm.

|

Dans la pratique on prend des diamètres de cintrage intérieur de 14 à 16 mm, ce qui assure un façonnage aisé et des galets faciles à fabriquer avec un axe et une bague d’usure rapportés.

Le détail de la fabrication des galets sera exposé un peu plus loin.

Parmi les multiples variantes, types et clones nées de l’imagination fertile des bricoleurs et modélistes nous vous présentons trois types de cintreuses que VAPEUR 45 a retenus.

2. Cintreuse N°1

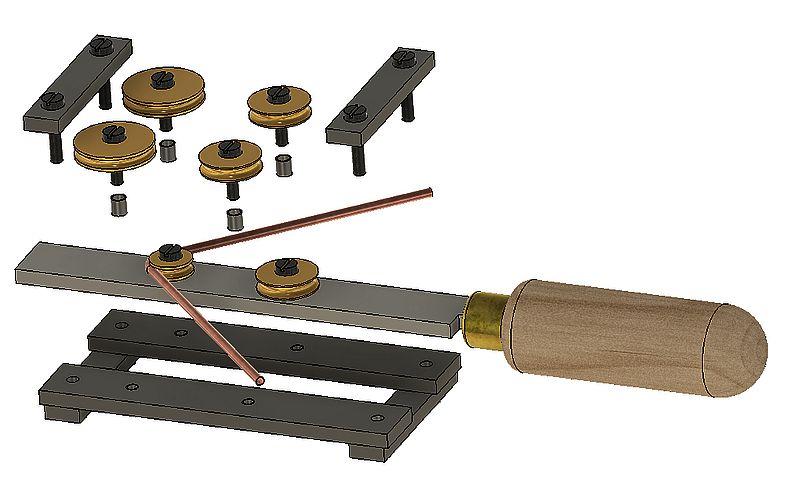

Pour débuter et pour faire du cintrage occasionnel simple, ou si on n’a pas envie de se prendre la tête ce serait le modèle à choisir en premier. Elle est très facile à construire. L’angle le plus fermé obtenu est 50° dans cette version. Moyennant des bagues de rehausse des galets pour échapper les boulons et entretoises on peut descendre à des angles plus aigus. Deux inconvénients. Le premier c’est que chaque diamètre de cintrage va demander un jeu de 3 galets car les galets doivent être tangents, aux jeux près. Le second c’est qu’il n’y a pas de pince tube ni de centreur donc il faut attraper un petit coup de main, mais le tube de 2x3 est tellement souple que cela n’est pas rédhibitoire. Cette cintreuse n’est pas très adaptée aux cintrages en 3D dans des plans différents. Elle peut se tenir dans un étau. Par contre, cette cintreuse comporte un jeu de galets pour du tube de 2/3 et un jeu pour du tube de 3/4.

|

|

Le plan de la cintreuse N°1 : ici

Une amélioration peut être apportée en ajoutant une vis de pression, celle-ci permettra d’être plus précis dans l’opération de cintrage.

|

3. Cintreuse N°2

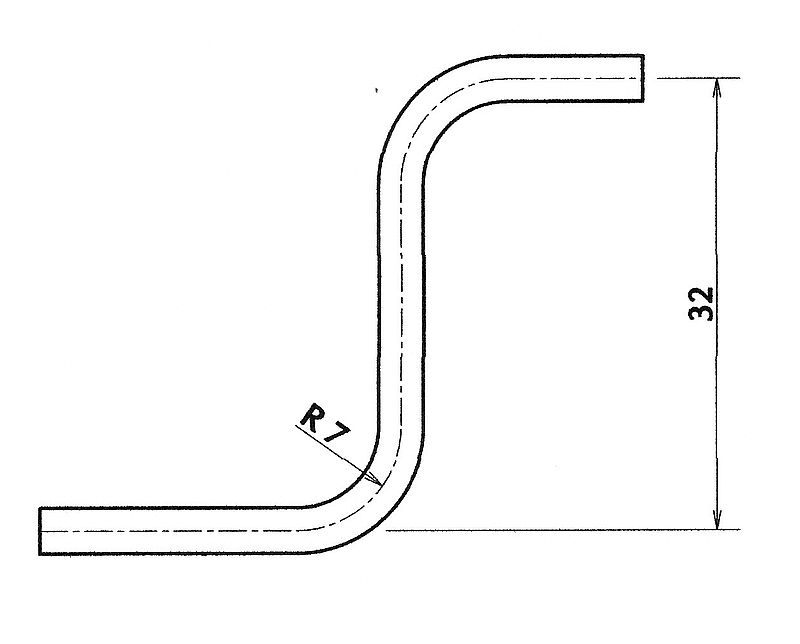

Lorsque nous avons à réaliser un cintrage sur un tube comme sur le schéma 1, la cintreuse N°1 convient parfaitement, mais lorsque nous avons à réaliser un cintrage en 3D comme sur le schéma 2, avec un écartement de 32 mm entre les deux bras du tube, il n’est pas possible de garantir l’écartement du fait du manque de pince tube sur la cintreuse.

|

|

| Schéma 1 | Schéma 2 |

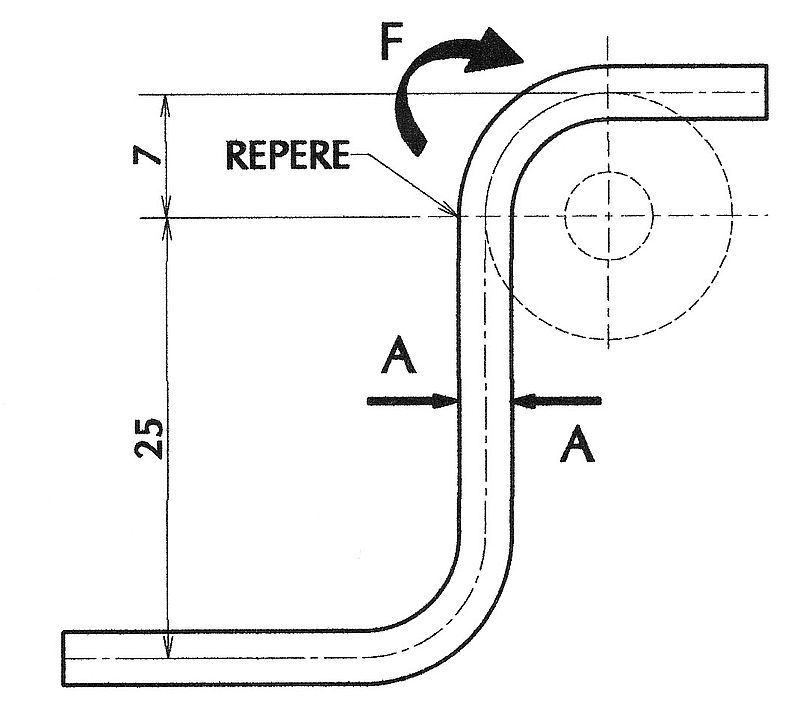

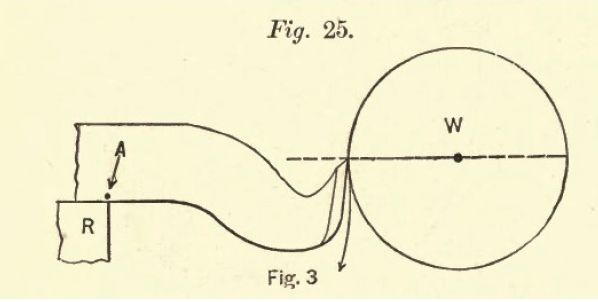

Afin de garantir l’entraxe, il faut maintenir le tube dans une position, de telle manière que le tube ne glisse pas lors de la rotation (F) du tube autour du galet. Il faut donc pincer le tube en A suivant le schéma 3.

|

| Schéma 3 |

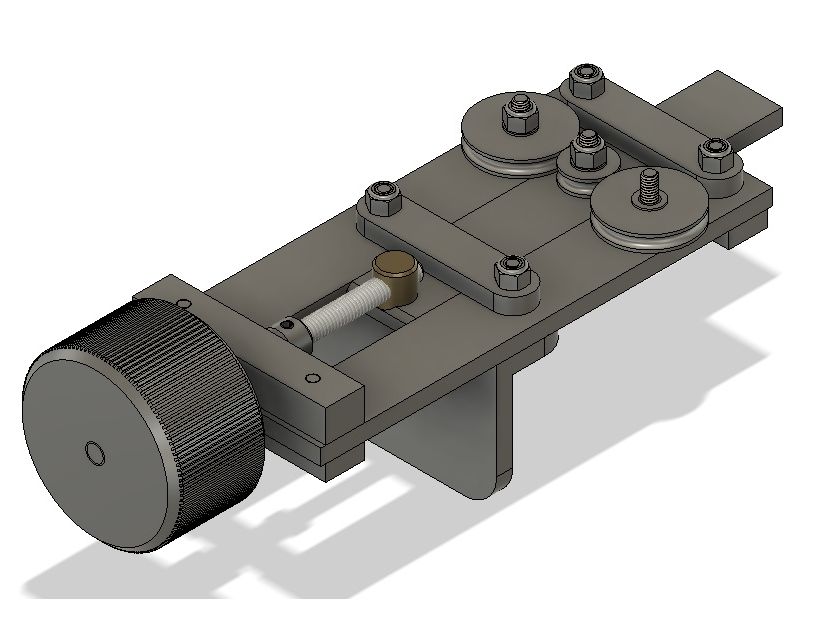

La cintreuse N°2 permet de maintenir le tube lors de l’opération. A noter que la cote de 32 mm est la valeur minimale obtenue avec cette cintreuse. Cette cintreuse a été étudiée pour un diamètre de tube de 3 mm avec un rayon de 7 mm mais couvre 95% de nos besoins sur nos modèles. Pour un autre rayon, il faudra revoir le mors et le galet fixe. Pour un autre diamètre de tube, revoir la conception de la cintreuse.

|

|

Pour obtenir la cote de 32mm d’entraxe sur le schéma 3, il suffit d’aligner le repère de la cote 25, sur la face rouge du mors mobile sur le schéma ci-dessus.

Le plan de la cintreuse N°2 : ici

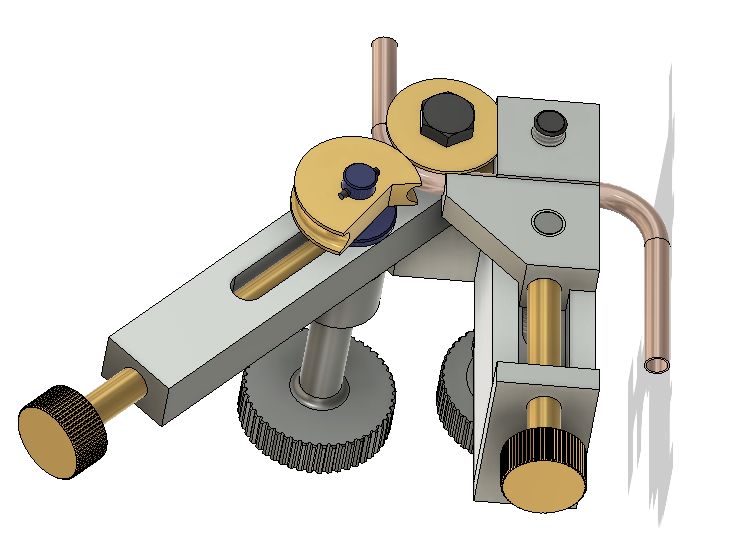

4. Cintreuse N°3

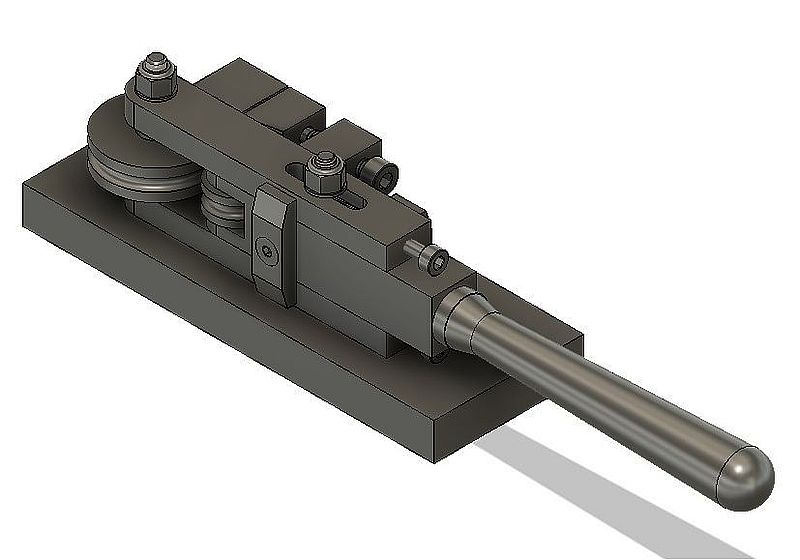

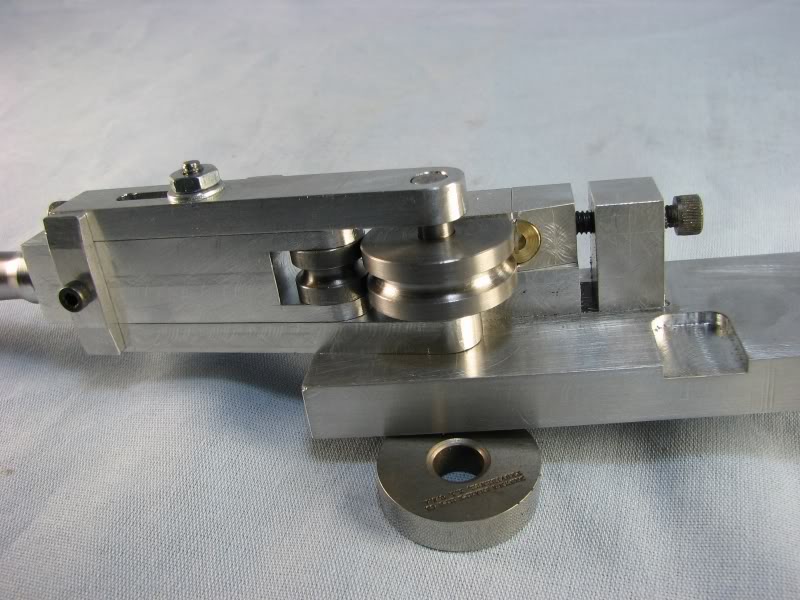

Ci-dessous une cintreuse plus versatile dont le modèle original est dû au modéliste anglais Georges BRITNELL. Elle s’adapte à tout diamètre de tube extérieur entre D2 à D6 (théoriquement). Pour chaque diamètre de cintrage on aura un galet à usiner pour un diamètre de tube donné.

Cette cintreuse permet dans une certaine mesure des cintrages dans des plans différents à condition de réaliser le pince tube en deux éléments. Elle dispose de réglages pour passer des diamètres de tubes et des rayons de cintrage différents.

|

|

Le plan de la cintreuse N°3 : ici

5. Réalisation des galets

|

On prend au 3 mors un rond du diamètre requis. On dresse une face, on usine l’épaulement. On réalise un perçage au diamètre de la bague d’usure.

On usine la gorge, on tronçonne. On réalise la reprise de l’autre face à l’aide d’un petit mandrin de centrage (appelé cimblot), ou tout autre méthode auxquelles on est habitué, ce n’est pas non plus de la science aérospatiale.

Pour usiner la gorge au tour les deux méthodes les plus courantes sont :

- outil de forme en attaque radiale

- outil à coupe tangentielle.

Note : pour mémoire on peut faire l’usinage sur fraiseuse à l’aide d’un diviseur et une fraise ronde du bon diamètre.

5.1. Outil de forme

Cet outil est directement taillé à la meule dans un barreau HSS. Il faut s’exercer quelque peu avant d’arriver à obtenir un profil acceptable.

Les outils de forme génèrent beaucoup de vibrations sur nos petits tours d’établi. Exemple d’outil taillé dans un barreau 12x12 pour une gorge D = 3 mm.

|

|

La dépouille du profil est d’environ 4° (2° par côté) pour éviter le coincement de l’outil lors de la pénétration.

Attention, au fur et à mesure des affûtages le profil évolue pour devenir de plus en plus petit à cause de la dépouille.

5.2. Outil à coupe tangentielle

Ces outils ont fait l’objet il y a une dizaine d’année d’une campagne marketing dans le milieu du modélisme anglo-saxon. Présentés comme innovateurs il y avait de l’exagération car ce type d’outil existe depuis le milieu du XIXème siècle. Ils étaient nommés outils à dépouille fixe.

|

On en voit un exemple ancien en acier forgé dans la figure ci-dessus.

Ci-dessous un outil dit « à molette». C’est un outil de forme qui présente la particularité d’avoir un affûtage très simple et qui conserve son profil à chaque affûtage. On tourne la molette au fur et à mesure de son usure et de ses affûtages. Le profil de la molette s’exécute au tour et il est étudié pour que malgré l’angle de pente la coupe ait le profil exact. Cet outil était en acier trempé. Il pouvait se fabriquer et s’affûter dans l’atelier même, sans machines sophistiquées.

|

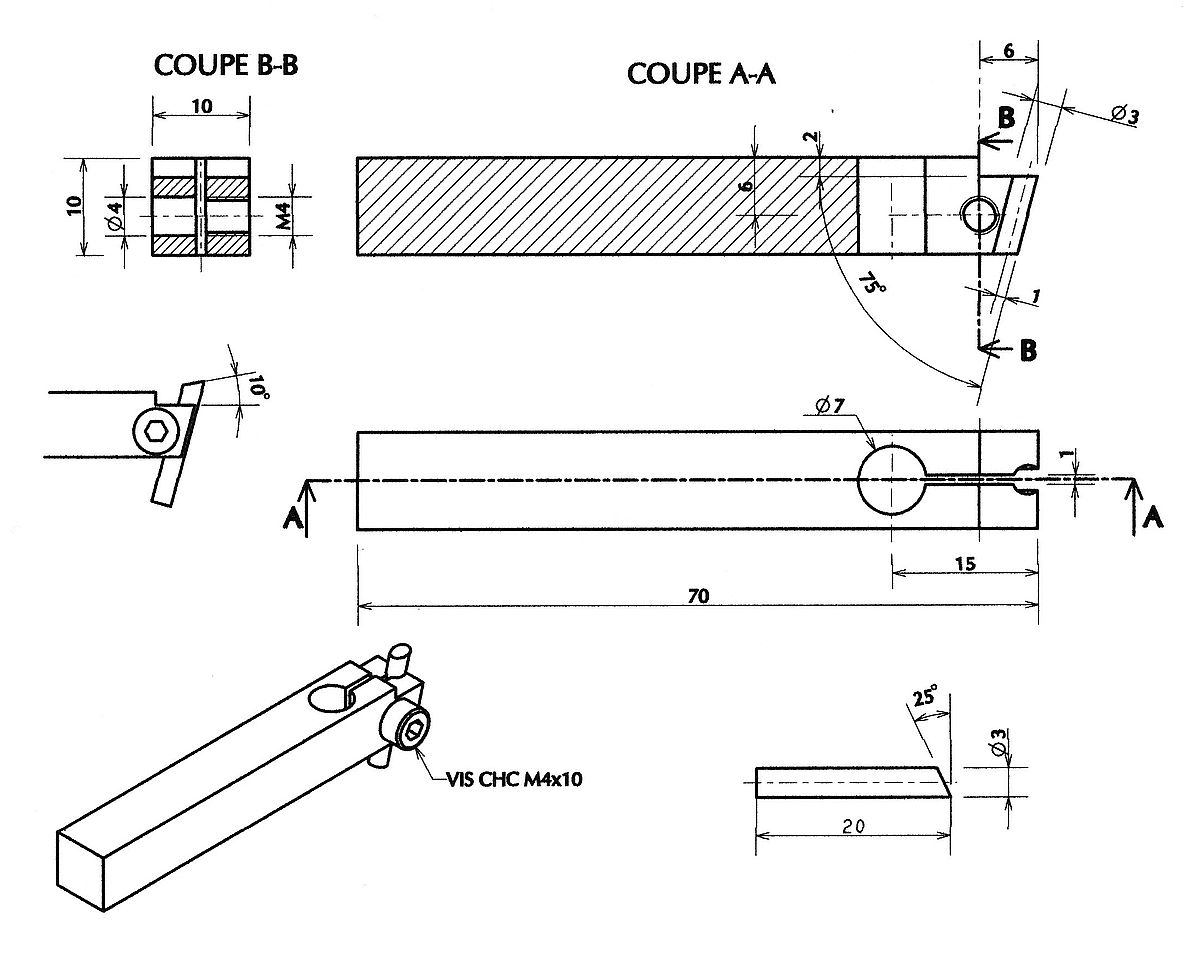

Ci-dessous on voit un outil conçu pour une gorge de 4 mm de diamètre. Pour réaliser la gorge du galet on monte sur cet outil un rond en acier HSS de diamètre approprié. La forme de la gorge va être faiblement elliptique. Si on usine des galets en laiton, il suffit d’utiliser de l’acier d’outillage trempable genre 100C6. Une trempe "à vue"(2) à l‘huile suivi d’un revenu au jaune paille sera tout à fait suffisante.

|

Chapitre "Parlons tuyauterie" : ici

(1) https://tube-cuivre.fr/mise-en-oeuvre/cintrage

(2) Sans utiliser de four de trempe. On chauffe au rouge cerise à la torche butane, trempe, recuit au jaune paille.