Avez-vous déjà essayé de couler du métal blanc dans un moule que vous auriez réalisé vous-même ? Non, alors suivez les conseils que nous vous apportons dans cette fiche technique.

1/ Introduction

Vous trouverez ci-dessous différents types de moulages possibles actuellement. En Rouge-Gras la méthode décrite dans cette fiche technique.

Matière à mouler

- Résine polyuréthane

- Métal blanc Sn + Pb + Bi (Etain 50%, Plomb 47%, Bismuth 2%, Alu 0,2%, Cuivre 0,8%)

- Bronze – laiton – KAYEM

Types de moule

- RTV blanc : pour résine (Room temperature vulcanization)

- RTV marron : pour métal blanc 350° max

- SILICONE : POUR METAL BLANC OU RESINE

RTV boîte de 1 kg

- Mélange délicat (dosage)

Durée de vie courte

SILIGUM boîte de 0,1 kg – pâte à mouler

Dosage facile 50% + 50%

Moule moins précis que le RTV

Bonne durée de vie

LE CHASSIS

- Boîte plastique

- Châssis démontable et réglable

- Construction en « carton plume »

LE MODELE

- Doit être en matière rigide : bois, métal, plastique

- Eviter les contre dépouilles

- Prévoir des épaisseurs de tôle de 1,5 mm minimum

- Pour les trous, diamètre minimum de 1,5 mm

- Pour les évents diamètre minimum de 1 mm.

Description du SILICONE :

Le silicone est, à l’état polymérisé – c’est à dire durci, une masse élastique qui ne se déforme quasiment pas. Il peut supporter temporairement des températures allant jusqu’à 400 °C sans subir de dommage. Le caoutchouc est élastique mais ne peut pas être comparé à de la gomme. Par surcharge mécanique, il se dilate, se fend et se casse. Lors du remplissage du moule, lorsque le métal est figé il est nécessaire de bien faire attention à ne pas casser les parties fines du moule.

Description du métal de coulage :

Les meilleurs résultats sont obtenus en utilisant un alliage de plomb, d’étain pur et de bismuth à 2%. Très fluide lorsqu’il est fondu, cet alliage permet des moulages d’une grande finesse de détails, des filigranes, etc. Compte tenu de sa teneur en plomb, l’alliage d’étain utilisé s’oxydera. (Source SELVA)

Plastiline

Pâte à modeler, qui a l'avantage de durcir, mais qui ne durcit pas définitivement. Matière composée de kaolin, de soufre et de plastifiant.

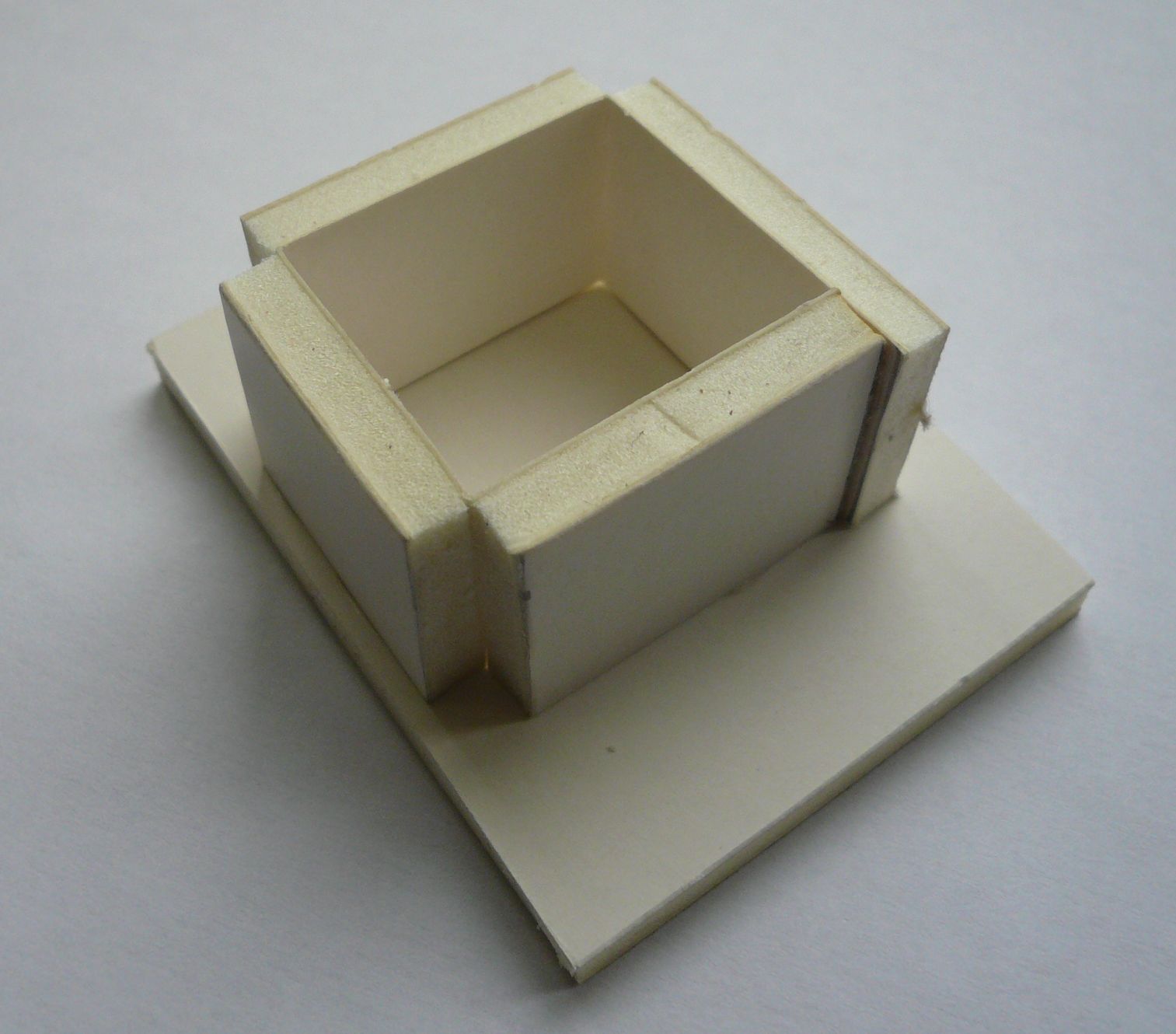

2/ REALISATION DU CHÂSSIS

Matériaux :

- Carton plume e= 5mm

- Colle rapide (type Tesla)

- Ruban plastique adhésif (type électricien)

- Plastiline ou pâte à modeler (Cultura)

- Cutter : fin pointu, rétractable

- Réglet

- Spatules diverses

- Siligum

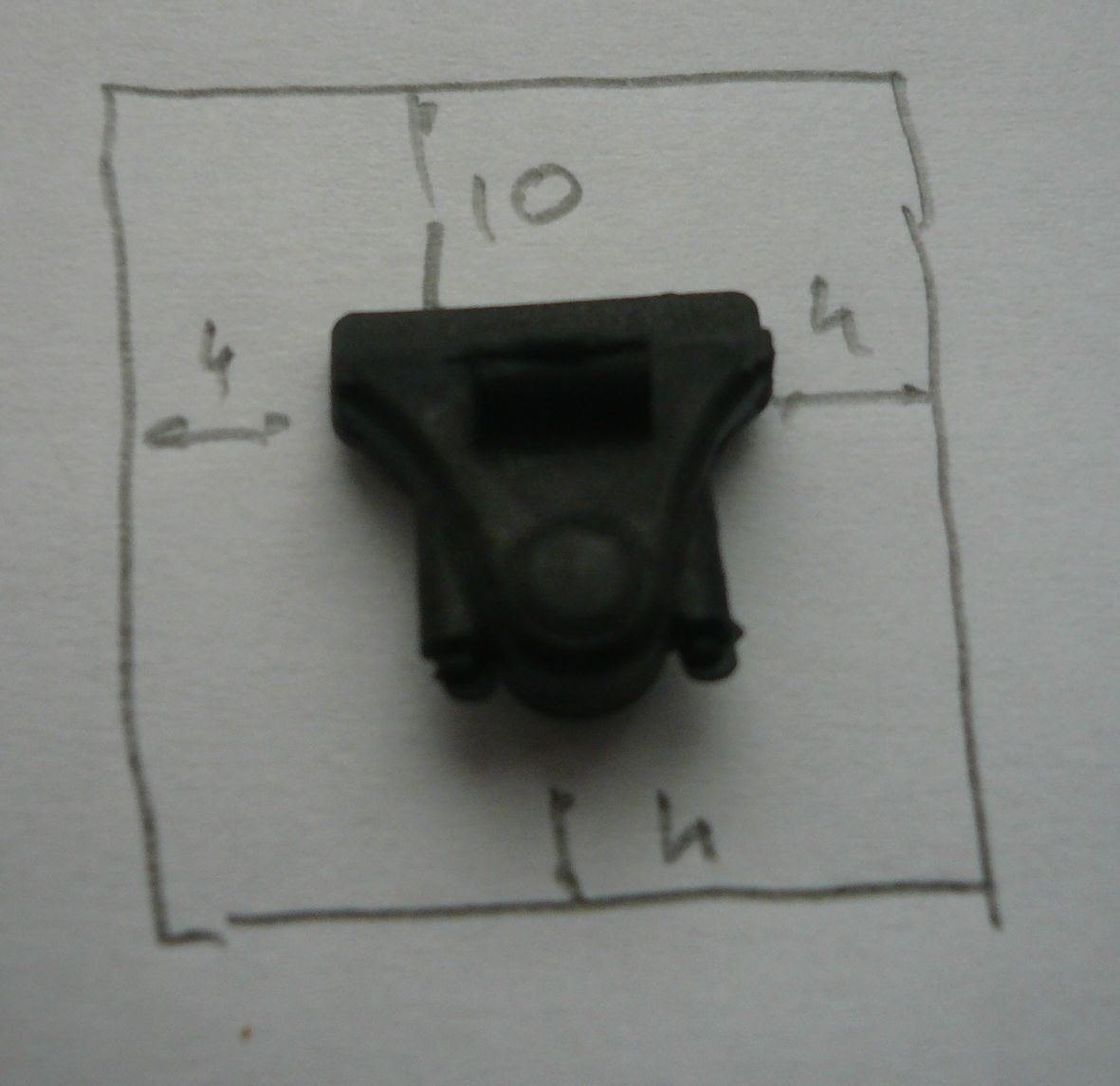

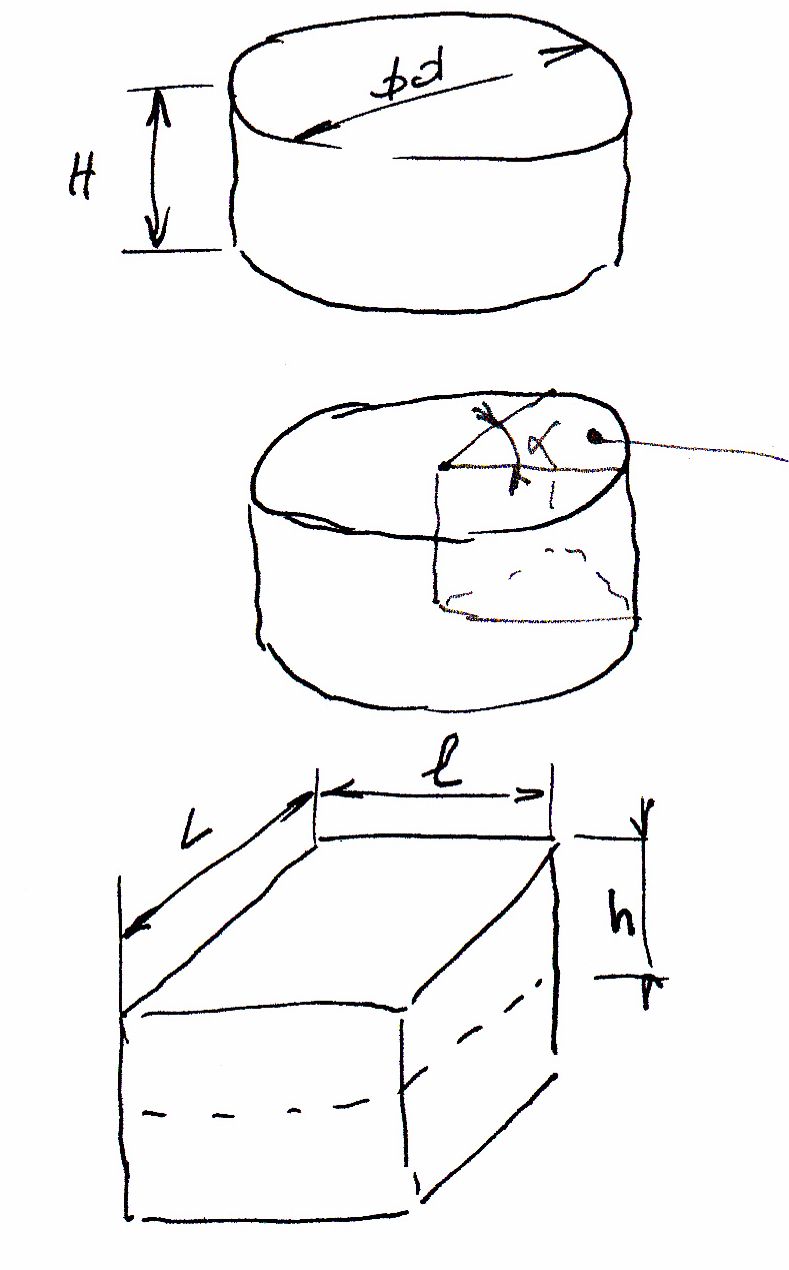

Prévoir un châssis de dimensions du modèle plus 4 mm autour de celui-ci sur trois faces et 10 mm sur la partie supérieure afin de creuser le cône de coulée.

|

|

|

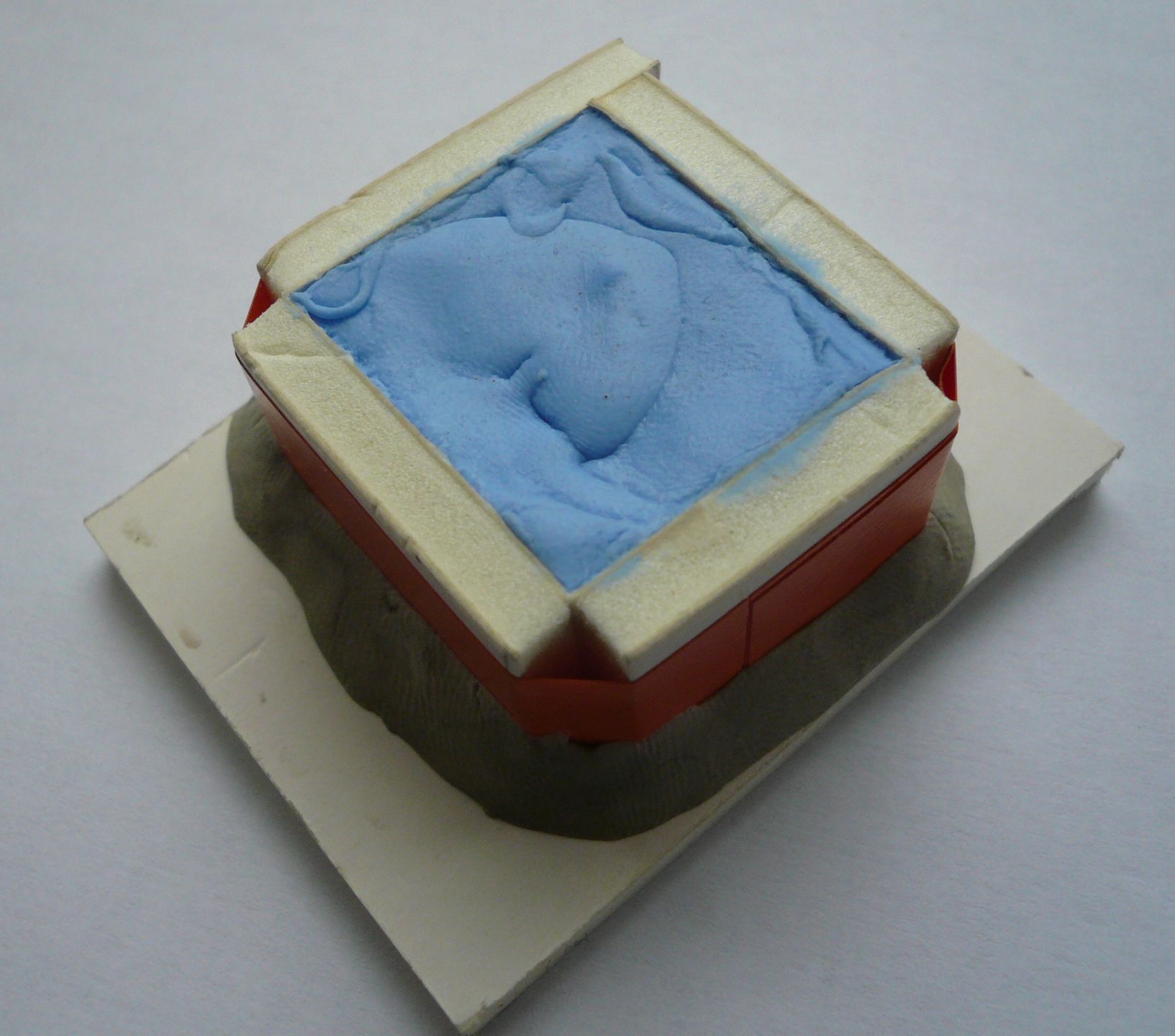

Sur la photo de droite, ruban adhésif plastique, de renfort, (électricité) et congé de renfort en plastiline.

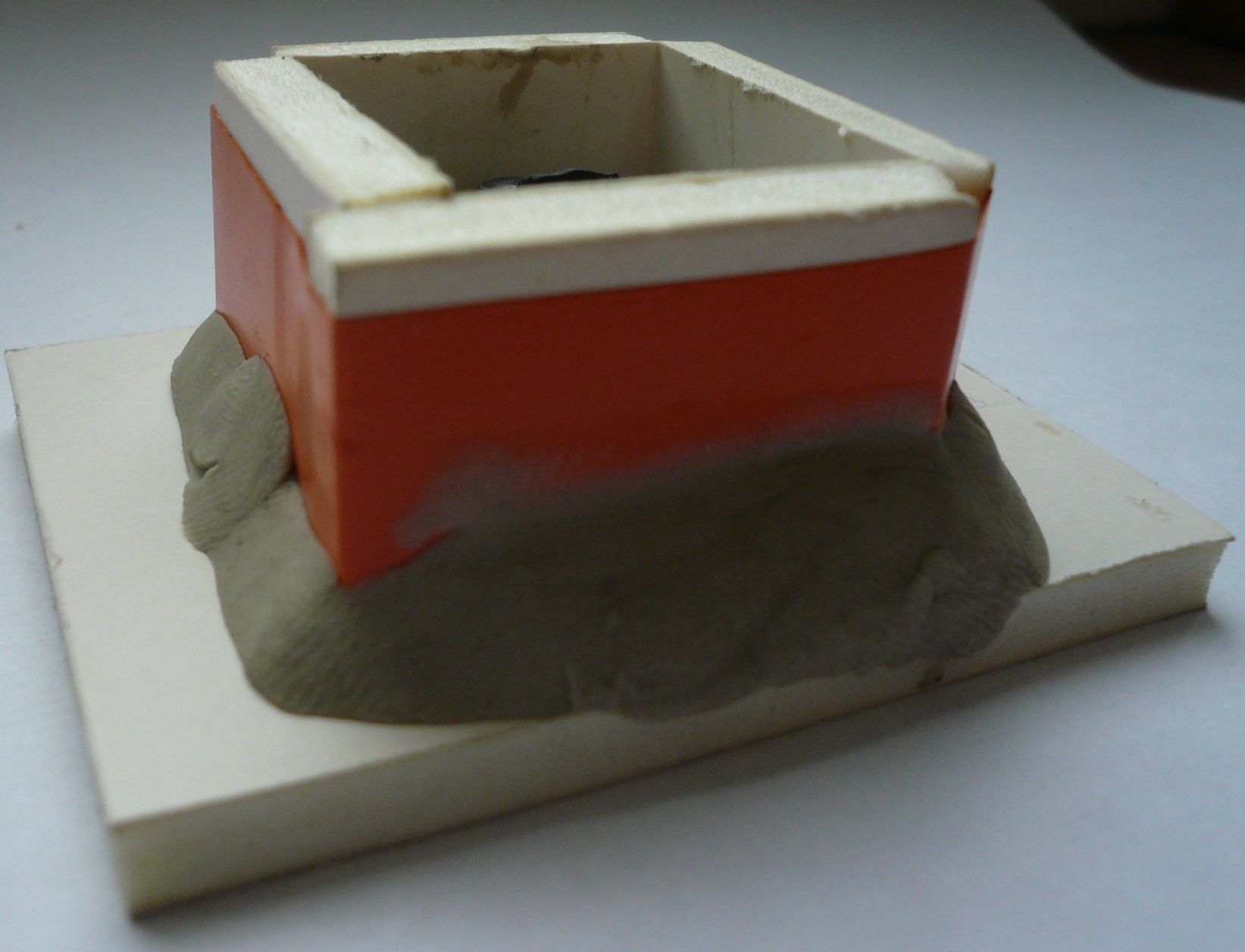

3/ PRISE D’EMPREINTE

Choisir un plan de joint (plan de symétrie), malaxer un bloc de plastiline pour l’assouplir (comme du mastique de vitrier). Remplir le châssis à mi-hauteur. Enfoncer le modèle jusqu’au plan de joint. Bien repousser la plastiline autour du modèle. A ce stade, il faut refroidir le moule pour que la plastiline durcisse (congélateur ou frigo)

|

|

Ne pas oublier de réaliser 2 à 3 empreintes dans les coins comme détrompeur. (photo de droite)

4/ DETERMINATION DU VOLUME DE SILIGUM

|

Matériaux : Volume d’une boîte V = Md2 x H/4 Pour un angle α° Volume à remplir En résumé α° = 0.5 x L x l x H / 83 |

|

5/ REALISATION du ½ MOULE SUPERIEUR

Matériaux :

- Vaseline pure

- Pinceau

- Spatules diverses

A l’aide d’un pinceau enduire la plastiline et le modèle d’une fine couche de vaseline. Coupez en vous aidant d’un rapporteur d’angle, 1 part de camembert blanc et une part de camembert bleu et utiliser de préférence deux couteaux différents.

Vous avez une petite minute pour mélanger les 2 parts jusqu’à ce que la couleur soit uniforme.

Appuyez la boule sur le modèle et déplacer vous du centre vers les côtés. S’il y a un léger excédent aplatissez le sur une surface plane, la prise est très rapide : environ 5 min quand le Siligum est neuf mais un peu plus long avec un produit plus vieux.

Il est préférable d’attendre 24 heures avant démoulage et surtout avant la première coulée, le moule vieillira beaucoup mieux.

|

|

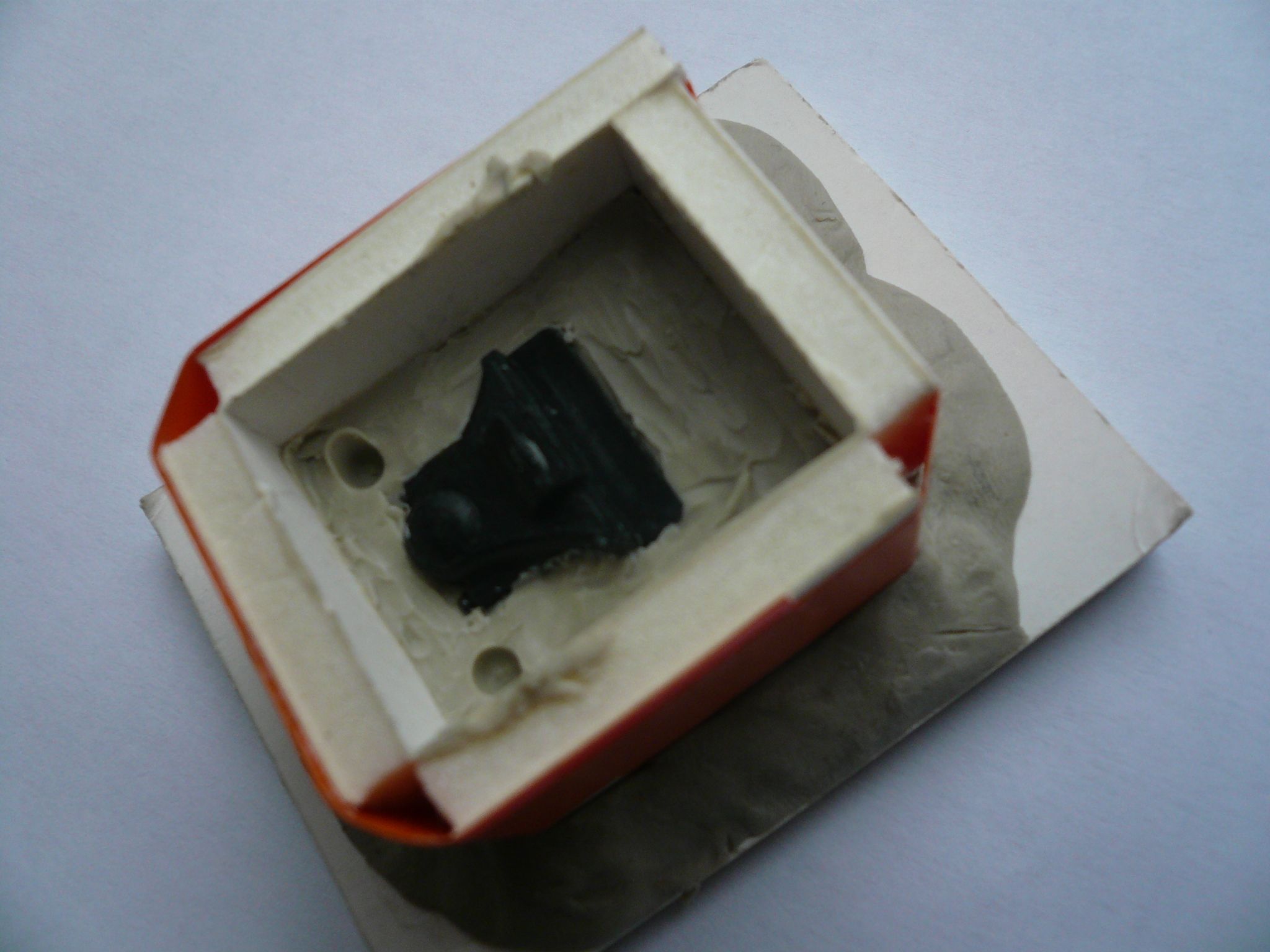

6/ REALISATION du SECOND ½ MOULE

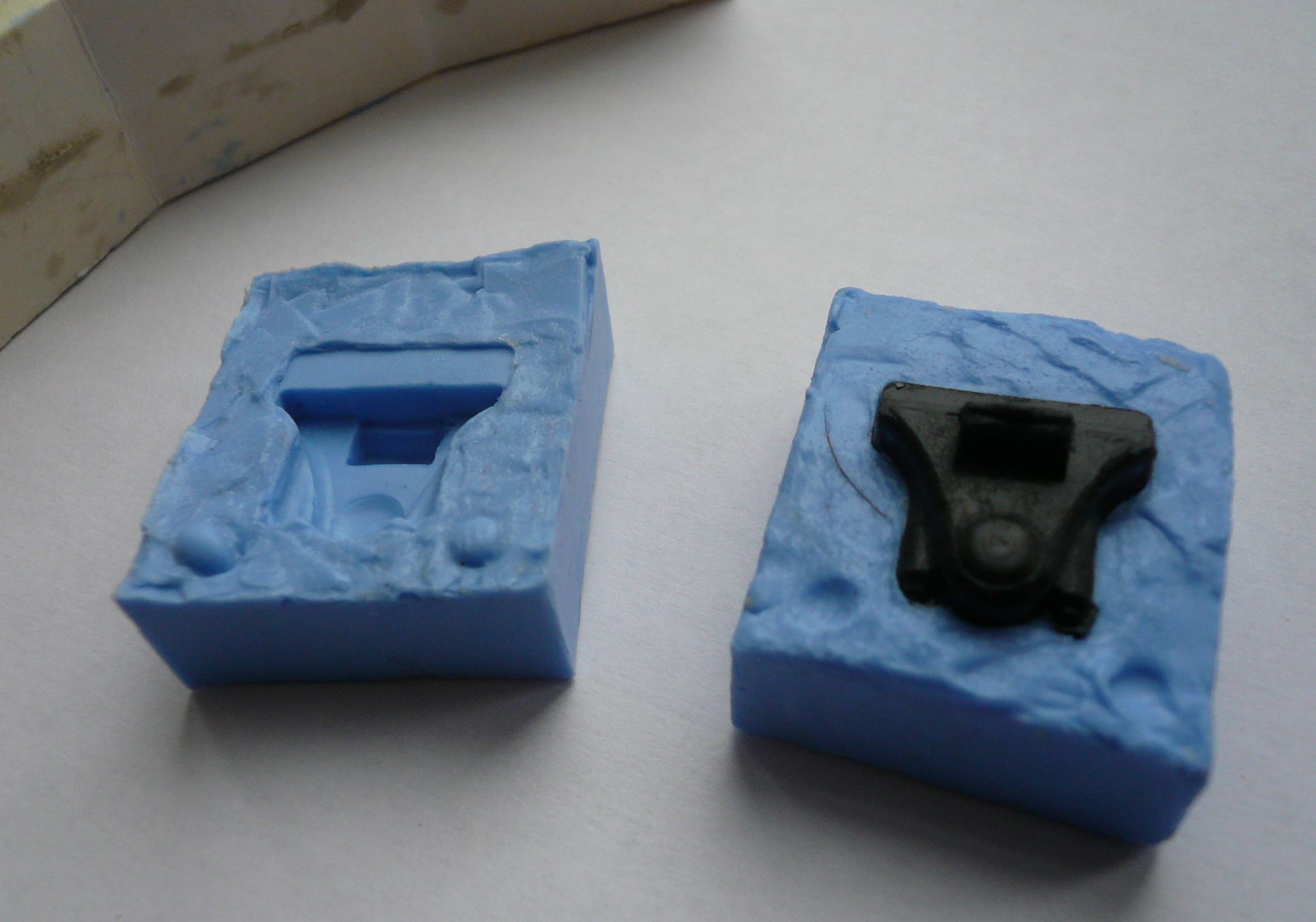

Coupez l’excédent à ras du châssis à l’aide d’un bon cutter.

Retirez la plastiline du côté du renfort ainsi que le ruban adhésif s’il le faut.

Coupez le châssis au ras de la base proprement car le châssis sera récupéré. Rassemblez le châssis en mettant au fond le ½ moule en silicone avec le modèle.

Refaire les mêmes opérations que pour le premier 1/2 moule.

7/ PREPARATION DU MOULE AVANT LA COULEE

Matériaux :

- Talc de démoulage

- Pinceau

Un cône de coulée sera découpé au niveau du plan de joint sur les 2 demi moules dans la partie la plus épaisse (Photo du milieu ci-dessous)

Enduire les 2 surfaces qui seront en contact de talc de démoulage avec un pinceau, éliminer l’excédent avec une soufflette ou à la bouche. (Photo de droite ci-dessous)

|

|

|

8/ LA COULEE

Matériaux :

- Métal blanc

- Petit réchaud

- Louche en inox ou petite casserole

- Sonde de température (mini 300°)

- Serre joint à pompe

- Plaquette de bois ex: contre plaqué 5 mm

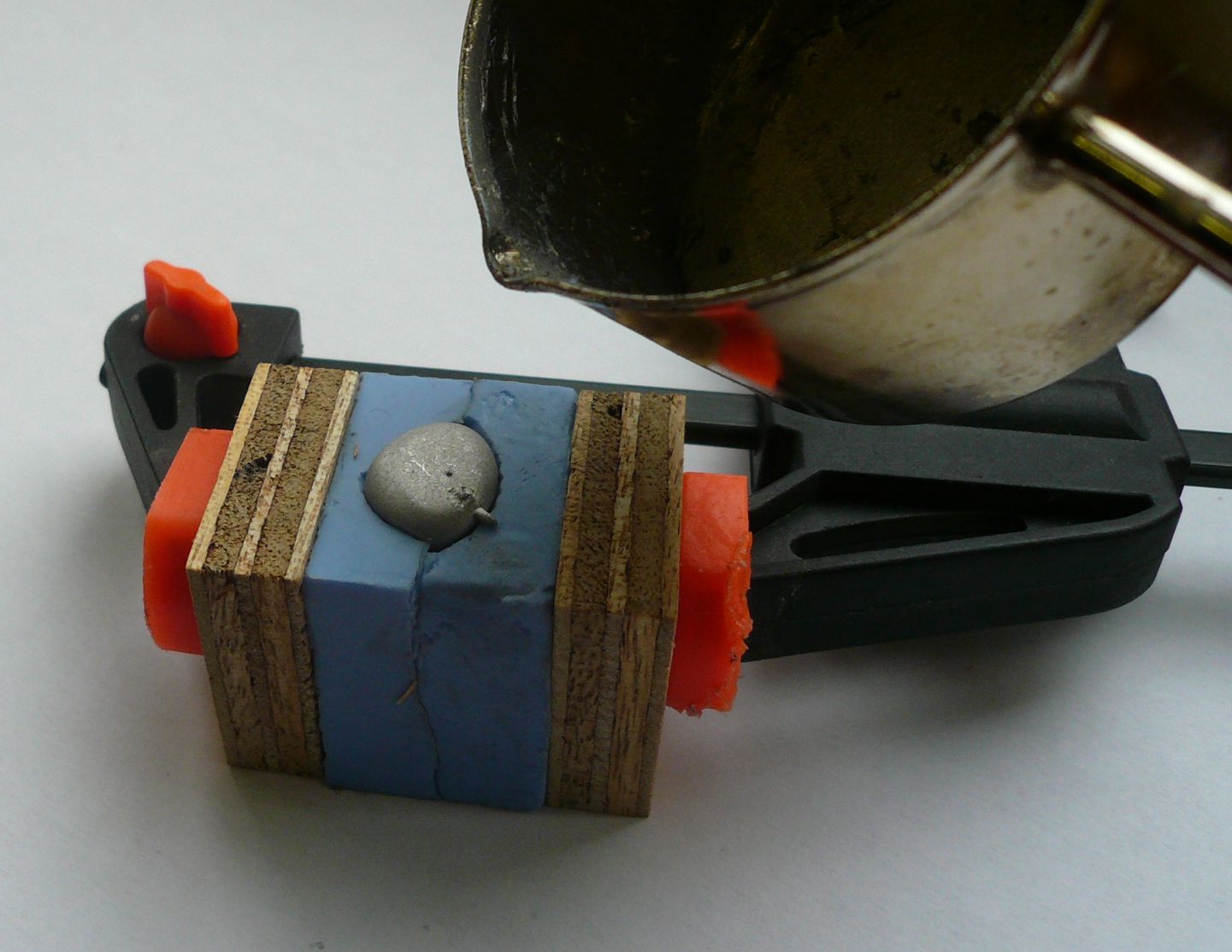

Placez le moule fermé bien à plat sur une surface plane horizontale qui peut supporter une température élevée.

Pour maintenir le moule fermé prévoir 2 planchettes et un serre-joint à pompe, un élastique peut convenir mais le réglage du serrage est délicat.

Fragmenter les barres d’étain en petits morceaux.

Dans une louche ou une petite casserole faire fondre le métal sur un petit réchaud. Mélanger avec la sonde thermique, dés que la température atteint les 350° vous pouvez faire votre coulée, en une fois, jusqu’à remplissage, il n’est pas rare de faire déborder le moule. Ce n’est pas grave, après refroidissement les coulures retourneront dans la casserole.

- Si la pièce est complète et sans bulle, le moule est bon.

- S’il y a des manques ou des bulles, il va falloir faire des évents pour laisser l’air s’échapper. Il faudra aussi jouer sur la température de coulée : si elle n’est pas suffisante, le métal se solidifiera avant que le moule soit plein.

L’avantage avec le métal blanc est qu’il n’y a pas de perte, les pièces ratées retournent dans la casserole.

|

|

|

Sur la photo de droite, exemple avec un insert

9/ Précautions importantes :

- Faites attention à ne pas vous brûler. Travaillez toujours dans un endroit bien aéré. Tenez à l’écart les enfants et loin de tous objets ou liquides pouvant s’enflammer rapidement.

- Pureté de l’alliage fondu : Afin de ne pas intégrer dans la coulée les oxydes qui colorent la surface, il est nécessaire « d’écrémer » celle-ci en retirant la croûte colorée à l’aide d’un bâtonnet en bois avant de procéder au coulage.

- Un moule en caoutchouc silicone peut effectuer jusqu’à 100 moulages s’il est bien entretenu.

Fiche technique PDF : ici